Двигатель № 1(25) 2003

«Двигатель - самое необычное, самое

загадочное из созданных человеческой цивилизацией»

Трудно представить жизнь на земле без двигателя. В первую очередь это автомобиль - важнейший элемент современной цивилизации. Количество эксплуатируемых автомобилей во всем мире перевалило за 500 миллионов и продолжает нарастать с ускорением.

Если сюда добавить мотоциклы, мотороллеры, мопеды, все, что плавает и летает, а также газонокосилки, бензопилы и т.д., то будет около 1 миллиарда двигателей. Поскольку подавляющая масса этих двигателей - поршневые, в дальнейшем будем говорить только о них.

Двигатель - ярчайший показатель уровня жизни и экономики. Двигатели трудятся на нас, а на двигатели прямо или косвенно работает половина трудоспособного населения планеты. Двигатель - основной виновник двух глобальных кризисов: энергетического и экологического.

Из-за двигателя, за его «питание» велись войны. Увы, мы и сегодня, похоже, находимся накануне очередной войны - за иракскую нефть.

Какая характеристика двигателя важнейшая? Многие, не будучи инженерами-механиками, скажут: экологическая. И будут... неправы. При всем уважении к экологии важнейшей характеристикой двигателя был, есть и всегда будет к.п.д. (коэффициент полезного действия).

Это интегральная характеристика, отражающая совершенство двигателя целиком, включая и экологию. К.п.д. - это исчерпаемые ресурсы топлива, это тревожное будущее человеческой цивилизации. К.п.д. - это вызов лучшим умам на земле. Его Величество К.П.Д. - главная из загадок двигателя.

Пять лет назад мне с трудом удалось попасть на Заволжский моторный завод (ЗМЗ), где я пытался внедрить свою систему зажигания. И дело не в том, что для этого понадобилась протекция бывшего генерального директора. И не в том, что в отделе главного конструктора меня не хотели слушать. Бог с ними!

Поразило, что «настольной библией» разработчиков моторов ЗМЗ на тот момент была статья инженера А. Леха из журнала «МОТО», №10, 1994 - «Господа, купляйте перпетумобилю!». Мне вручили её плохонькую копию прежде, чем я успел открыть свой рот.

Вот суть статьи: «Каждый, кто обещает сэкономить в двигателе хотя бы 1 % топливо - либо дурак, либо мошенник. Нам, специалистам, все абсолютно ясно. Все, что можно, мы уже сделали. Остальные могут отдыхать».

Удивительно, что примерно так думают не только деятели российского автопрома, но и мировые гранды. Так, в конце XX века Союз немецких инженеров и Ассоциация производителей автомобилей Японии почти одновременно объявили, что больше не следует ожидать нового существенно более экономичного двигателя.

Дальнейший прогресс будет идти в основном благодаря использованию новых видов топлива. Аргументация весьма убедительна - 150 лет истории двигателя, миллионы специалистов, десятки тысяч проектов, десятки миллиардов долларов ежегодно, суперкомпьютеры и т.д., а «воз и ныне там».

Современный двигатель принципиально ничем не отличается от своего прототипа, созданного немцем Отто. С тех пор в результате полуторавековой эволюции двигатель лишь совершенствовался и усложнялся, принципиально не меняясь.

За годы «обкатки идеи» в моторе регулировалось и модифицировалось всё, что можно вообразить. Так, например, недавно добрались и до изменяемой степени сжатия (см. журнал «Двигатель» № 5, 1999).

Сейчас моторы настолько «нашпигованы» всевозможными датчиками и органами управления, что двигатель может работать только при наличии нескольких бортовых компьютеров. К эксплуатируемым конструкциям постоянно добавлялись последние достижения в области создания новых материалов, покрытий, технологий, масел, повышалась точность изготовления деталей и сборки.

Все это было направлено в первую очередь на повышение экономичности. И экономичность действительно росла... в среднем (за последние 30 лет) примерно на 0,2 % в год!

Могут возразить, что прогресс все-таки случается, например, знаменитый «керамический» двигатель японской фирмы «Сузуки». Среди различных отзывов была информация о повышении мощности турбодизеля на 30 %, а также экономии топлива до 30%. Казалось бы, «полный вперёд».

Однако прошло уже более десяти лет, а история "керамического" двигателя никакого продолжения не имеет. Может потому, что двигатель «Сузуки» был не совсем керамический, а лишь с квазикерамическим покрытием металлических деталей.

Это требовало специальной технологии прогрева и охлаждения двигателя. Цена двигателя при этом возросла почти в три раза, и японцы сочли, что «овчинка выделки не стоит».

Известны также два варианта (Миллера и Амстронга) снижения тепловых потерь, уносимых с отработавшими газами, путем двухкратного увеличения в двигателе коэффициента расширения по сравнению с коэффициентом сжатия. Экономичность двигателя повышается весьма значительно, но при этом заметно вырастают габариты и вес двигателя при неизменной мощности. По этой причине подобные схемы не нашли применения на транспортных двигателях, хотя используются в стационарных установках.

Советский ученый В.М. Кушуль предложил двигатель с оригинальным двухстадийным сжиганием топлива. Вначале организовывалось горение обогащенной смеси, а далее происходило ее дожигание благодаря подаче под большим давлением чистого воздуха. Потребление топлива в двигателе Кушуля снизилось на 30%, при этом заметно возросла мощность.

Был огромный энтузиазм и желание немедленно приступить к повсеместному использованию замечательного двигателя. Но ... в который раз большие габаритные размеры, вес, сложность и цена стали непреодолимым барьером для промышленного освоения новинки.

Аналогичная судьба еще раньше постигла и весьма популярный в свое время «бесшатунник» С.С. Баландина. Габаритные размеры и вес его были существенно меньше, чем у эксплуатируемых конструкций, и к.п.д. должен был быть гораздо выше.

Как известно, основной изюминкой двигателя Баландина было отсутствие шатунов. Это должно было значительно снизить боковые усилия в поршнях и на валу, а значит - потери на трение, вибрацию, массу подшипников и дать ещё много других преимуществ.

Однако у этого двигателя были свои слабые места: крестообразная конструкция, высочайшие требования к точности сложных деталей трансмиссии цилиндропоршневых групп, которые трудно обеспечить из-за износа, и увеличенные силы трения в ползунах, кулисах или сухарях (в зависимости от конкретного варианта исполнения мотора) соединительных элементов. Вследствие этого были неоправданно велики температурные и механические напряжения в материале двигателя, а следовательно - весьма невелик ресурс.

Двигатели Баландина так и не смогли преодолеть этап экспериментальных образцов. Впрочем, некоторые фирмы пошли дальше эксперимента: есть пара примеров «успешного» промышленного освоения. Таков, например, двигатель GDI японской фирмы «Мицубиси».

Он экономит на малых нагрузках до 25 % бензина. Однако при внимательном рассмотрении выясняется, что самой идее GDI не менее 60 лет. По сути GDI - «бензиновый дизель» со степенью сжатия 16 и соотношением топлива и воздуха 1:40, а ему и положена такая экономия. На полной же нагрузке никакой экономии (увы!) нет. В дополнение к перечисленному, к GDI прилагается иридиевый нейтрализатор для борьбы с окислами азота: во-первых, он очень дорогой, во-вторых, боится серы.

Наконец, экономический аспект. У фирмы «Мицубиси» спросили, почему она при успешных продажах своих автомобилей задолжала японским банкам $14 млрд. Ответ был: «Мы слишком много потратили средств на новый двигатель». Многие крупные фирмы купили (конкуренция заставила) у «Мицубиси» лицензии на производство двигателя GDI, но и это не компенсировало затраты на его разработку. В результате японская фирма настолько ослабла, что была вынуждена продать большой пакет своих акций...

Другой пример - автомобиль «ЛУПО» TDI немецкого «Фольксвагена». Автомобиль достиг рекордной экономичности - примерно 3 л на 100 км! Однако его массу пришлось сократить ради рекорда до 700 кг, снизилась динамичность, а расход топлива в городских условиях оказался уже 5 л/100 км. А вот это уже не слишком впечатляет. Как итог, большинство покупателей - немцев, известных своей экономностью, предпочитают «ЛУПО» с бензиновыми версиями двигателей. «Вот тебе, бабушка, и Юрьев день!»

Так как же представляют себе инженер А. Лех (упомянутый в начале статьи) и прочие теоретики работу двигателя и его к.п.д.? Напоминает это некое устье тепловой реки, разделяющейся на ряд рукавов. В результате сгорания топлива в двигателе образуется некое количество тепловой энергии Q (русло реки - 100 %). Далее «река» - теплота начинает растекаться на отдельные ручьи - потери: Qг - тепло, потерянное с отработавшими газами, Од - тепло, потерянное но нагрев двигателя, От - тепло, потерянное на трение в элементах двигателя, QE - тепло, превращенное в полезную работу.

В двухтактных двигателях бывает еще одна потеря: Онс - тепло, теряемое вследствие неполного сгорания топлива (потери при продувке). Математически такая модель описывается в виде уравнения теплового баланса:

Q = QHC + Qг + Од + QT + QE.

Количественные оценки у разных авторов отличаются, но среднее их значение представлено в следующей таблице.

| Тип двигателя | Составляющие теплового баланса, % | |||||

|---|---|---|---|---|---|---|

| QНС | QГ | QД | QT | QE | ||

| Бензиновый 4-тактный | 00 | 40 | 15 | 15 | 30 | |

| Бензиновый 2-тактный | 35* | 25 | 10 | 10 | 20* | |

| Дизели | 00 | 30 | 20 | 10 | 40 | |

Примечание: * Плохая экология приводит к низкому к.п.д. По нашему мнению, сегодня подобные двигатели не имеют права на существование.

Значение QЕ; в процентах от Q и есть к.п.д. двигателя. Что можно сказать о данной (классической!) модели и количественных оценках? Красиво. Просто. Но лишь отдаленное соответствие реальности.

Несуразность видна, хотя бы на примере QT. Как может тепло тратиться на трение? Все значения, кроме QГ, на самом деле – «потолочные».

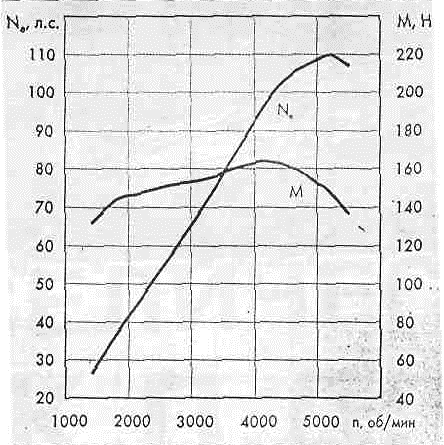

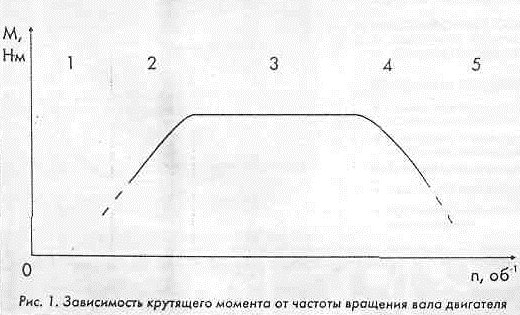

На рисунке ниже представлена одна из основных характеристик двигателя - крутящий момент (М). Чисто тепловая модель не объясняет типичную зависимость М от частоты вращения вала.

Тепловая модель не может дать ответа на многие вопросы работы двигателя, например:

Как же так, господа специалисты, тепло есть, а тяги нет?! «Неладно что-то в Датском королевстве».

Ничто в природе не происходит без причины. Если модель не объясняет свойства двигателя, значит она неверна. Если успех по одному параметру всегда приводит к существенному ухудшению других характеристик двигателя, то здесь кроется какая-то системная причина.

В вопросе двигателя налицо парадоксальная ситуация.

Во многих областях науки и техники мы наблюдаем бурный прогресс. Иногда новости поступают каждый день. Судите сами.

Связь. Еще недавно были механические коммутаторы и провода, а сегодня в Сеуле или Хайбее даже малыши бегают по улице с мобильными телефонами (чтобы мамы не волновались). Быстрая и качественная связь с любой точкой планеты.

Вычислительная техника. За десять лет в персональных компьютерах тактовая частота выросла от десятков МГц до нескольких ГГц, а память - от сотен Кбайт до десятков Гбайт. А чего стоят плоские цветные дисплеи и Интернет.

Генетика. Еще недавно изучались мушки-дрозофилы, вчера расшифрован геном человека, а сегодня дело дошло до клонирования животных.

А что мы наблюдаем в столь важном для человека двигателестроении? Многолетний застой, переросший в официальный пессимизм.

Двигатель - сложная система, в которой циркулирует множество видов энергий. Для его изучения и понимания требуются знания во многих (не менее 15) самостоятельных научных дисциплинах: от классической механики до теории систем. А «власть» в двигателестроении (бездонная кормушка) захватили «тепловики», которые на поверку не знают даже «своей термодинамики».

Мы упомянули достаточно много случаев заметного повышения к.п.д. двигателя. Известны и другие. Все они достигали одну и ту же цель разными локальными путями. Это неизбежно приводило к появлению в новых решениях серьезных недостатков. Но никто не понял, почему так происходит и «что делать» на самом деле.

Как видим, главная загадка двигателя не только в нем, но и в нас - людях.

Двигатель как сложная комплексная система, а не просто тепловая машина, оказался не по зубам узким специалистам во главе с «тепловиками». Подобные задачки по частям не решаются, а только целиком.

Придется все брать в одну голову и начинать с настоящей теоретической модели двигателя. Недаром Ландау сказал: «Нет ничего практичнее, чем хорошая теория».

{V: Есть много мнений по поводу того, кто автор этой фразы. Однако сказал это впервые Дж. Дьюи!}

«Простота хуже воровства».

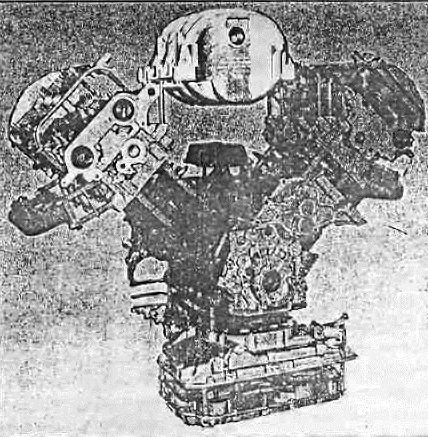

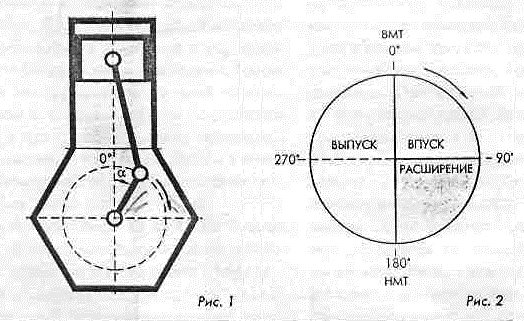

Каким бы сложным ни был современный двигатель, его суть может быть представлена весьма просто (рис. 1). Этой конструкции более 160 лет. Двигатель содержит цилиндр, поршень (отсюда название поршневой), палец, шатун, коленчатый вал и картер. Другие детали и системы двигателя условно не показаны.

Картер с цилиндром жестко соединены и относительно неподвижны. Поршень с пальцем движутся линейно или возвратно-поступательно. При этом крайние положения называются верхняя и нижняя мертвые точки (ВМТ и НМТ), соответственно. Коленчатый вал вращается.

Шатун совершает комплексное движение. Верхний его конец, охватывающий палец, движется линейно, нижний конец, охватывающий коленчатую шейку, вращается. Остальные части шатуна участвуют одновременно в обоих движениях, описывая эллиптические траектории.

При этом, смещаясь вдоль шатуна от одного конца к другому, один вид движения плавно «перетекает» в другой. Между глухим торцом цилиндра и дном поршня, находящимся в положении ВМТ, образуется полость, называемая камерой сгорания.

Вся механическая часть двигателя называется кривошипно-шатунным механизмом.

Первый двигатель, созданный французом Ленуаром, работал следующим образом (рис. 2). Из положения ВМТ поршень, двигаясь вниз, засасывал воздушно-топливную смесь (фаза ВПУСК). На полпути к НМТ (а = 90°) топливная смесь поджигалась, и начиналась фаза РАСШИРЕНИЕ. Далее от НМТ до ВМТ осуществлялся ВЫПУСК, и рабочий цикл повто- : рялся. Как видим, первый двигатель был двухтактным и имел три фазы.

Его к.п.д. был просто смешным, так как рабочая фаза РАСШИРЕНИЕ была короткой, смесь горела относительно медленно, а создаваемое давление было незначительным. Тем не менее, эти двигатели нашли спрос, и началось их серийное производство.

Немец Отто, проводя эксперименты с двигателем Ленуара, нечаянно все напутал. Цилиндр полностью заполнился горючей смесью, поршень сжал ее, и тогда произошло зажигание. Двигатель так «крутанулся», что Отто испугался и выключил его, но двигатель долго еще вращался по инерции.

Отто понял - произошло что-то очень важное, и стал вспоминать, что он сделал «не так». К счастью, он вспомнил это, и все повторилось. Так наступила новая эра человеческой цивилизации - появился двигатель, работающий по циклу Отто. Позже другой француз лишил Отто патента, но благодарное человечество по-прежнему считает создателем двигателя немца Отто, поскольку идея, воплощенная в жизнь, ценится гораздо выше идеи на бумаге.

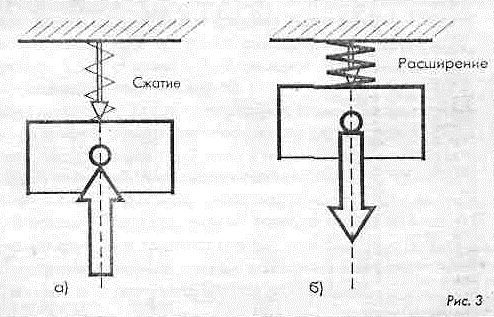

Почему сжатие резко повысило эффективность двигателя? Ведь для сжатия воздушно-топливной смеси требуется тратить заметную энергию (рис. За). Все правильно. Но взамен мы получаем:

Казалось бы, повышай теперь степень сжатия до бесконечности и езди, почти не тратя топлива. Не тут-то было, но об этом позже.

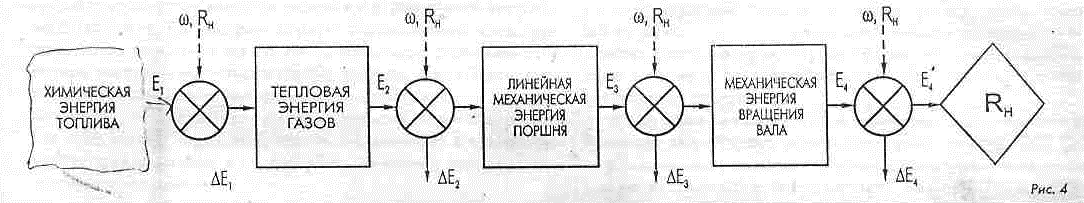

Как мы убедились, в двигателе происходит последовательное еобразование четырех основных видов энергии (рис. 4)

Е, —» Ег —> Е3 —> Е4, где Е] - химическая энергия (топлива); Е2 - тепловая энергия (газов); Е3 - линейная механическая энергия (поршня); Е4 - механическая энергия вращения (коленчатого вала). Кроме того, в двигателе циркулирует ряд неосновных видов энергий, например, электрическая.

Каждое преобразование энергий Е; —> Еі+1 сопровождается потерями і-ой энергии ДЕ.

К.п.д. двигателя определяется по формуле

К = к1к2к3к4,

где к.п.д. преобразования і-ой энергии ki = 1 - ΔЕ/Е,

Следует иметь в виду, что двигатель имеет циклический принцип действия, т. е. все процессы непостоянны во времени, но периодически повторяются с определенной долей нестабильности. Кроме того, все процессы зависят от режима работы, например, от частоты вращения вала двигателя со и нагрузки RH.

Потери указанных видов энергии можно дифференцировать на отдельные составляющие.

Потери химической энергии топлива ΔЕ:

Потери тепловой энергии газов ΔЕ2:

Потери линейной механической энергии поршня ΔЕ3:

Потери механической энергии вращения вала ΔЕ4:

Забавно, но чем больше потери ΔЕ1, ΔЕ2 и ΔЕ3, тем выше потери ΔЕ4.

Чему же в итоге равняется к.п.д.?

Многие автомобилисты отождествляют к.п.д. бензинового двигателя и к.п.д. автомобиля, считая их равными приблизительно 23%.

Мол, 23% бензина уходит на движение, а остальное - в выхлопную трубу. На самом деле ситуация значительно хуже. В автомобиле мощность, передаваемая на ведущие колеса, оказывается еще меньше из-за потерь в трансмиссии, коробке передач, на трение резины о грунт плюс потери в глушителе, в электрооборудовании и т.п.

В итоге на вращение колес остается только 12... 13%. Таким образом, лишь 12 из ТОО л бензина уходят на собственно перемещение автомобиля, а остальные 88 л вылетают в трубу.

Но это еще полбеды. Несколько тысяч лет человек ездил на легких деревянных повозках, для перемещения которых было достаточно одной, а в крайнем случае шестерки лошадей. Теперь же в каждую современную металлическую повозку "впряжены" порой несколько сот лошадей. Если верить статистике, в каждой такой легковой повозке, рассчитанной на 5 человек, ездят в среднем 1,3 человека. При средней массе пассажира 75 кг и средней массе современного легкового автомобиля 1200 кг получается коэффициент загрузки около 8 %. Таким образом, из 1 2 л бензина, которые уходят на вращение колес, лишь около 1 л расходуется на перемещение собственно людей, а остальное расходуется на транспортирование груды железа... Итак, в зависимости от загрузки (от одного до пяти человек) к.п.д. легкового автомобиля лежит в диапазоне 0,7...3,5 % при математическом ожидании 1 %!

Немного лучше дело обстоит с грузовым автотранспортом. По статистике его коэффициент загрузки лежит в диапазоне 2...50 % при среднем значении 20%. Тогда к.п.д. грузового автомобиля в среднем составляет 3 %, а автобуса - 2,5 % (много "пустых" машрутов).

А вот интегральная оценка последствий такого расточительного расходования топлива. Из 2 млрд. т нефти, которые тратятся на производство автомобильного топлива, 1,96 млрд. т расходуется на перевозку железа и разрушение экологии и лишь 40 млн т -на транспортировку полезных грузов. Основные потери дает легковой автотранспорт, загруженный только на четверть.

Валентин Голубев

Великий Д.И. Менделеев очень сожалел об использовании нефти в качестве топлива. Во-первых, ее ресурсы ограничены, а во-вторых, нефть - прекрасное сырье для химической промышленности. С тех пор нефть стали сжигать в тысячи раз больше. Многие месторождения нефти уже исчерпаны. А как оценить глобальный ущерб от загрязнения окружающей среды?

Одной из важнейших причин нерационального использования нефтепродуктов является низкий к.п.д. двигателей внутреннего сгорания. Рассмотрим первую составляющую к.п.д., сосредоточив внимание но самой удивительной разновидности потерь энергии - на потерях самого топлива. Вдумайтесь, топливо добывали, везли, перерабатывали, опять везли, заправляли, качали, распыляли, смешивали, сжимали, зажигали, а оно, так и не сгорев (по разным причинам), вылетает в выхлопную трубу, превратившись в отраву (СН). По-моему, это хуже, чем «топить ассигнациями».

Речь идет о той части топлива, которая из впускного тракта .транзитом через цилиндр попадает сразу в выпускной тракт, минуя фазы СЖАТИЯ и РАСШИРЕНИЯ.

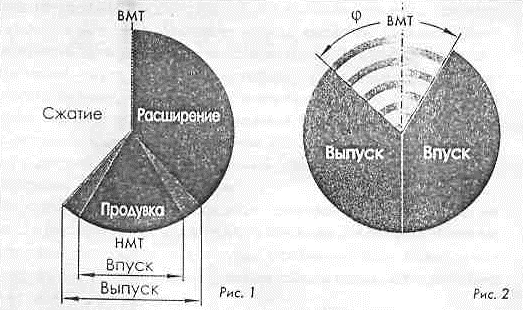

В первую очередь это относится к двухтактным двигателям, у которых полный цикл осуществляется за один оборот коленчатого вала (рис. 1).

В классическом двухтактном двигателе поршень помимо своей основной функции выполняет роль золотника в газораспределительной системе. Поэтому в области нижней мертвой точки (НМТ) осуществляется ПРОДУВКА, когда фазы ВПУСК и ВЫПУСК совмещены, то есть одновременно открыты в цилиндре выпускное и впускное отверстия. Несмотря на соответствующие ухищрения значительная часть топлива (до 40 %) на отдельных режимах попадает в выхлопную трубу. Такова плата за простоту двигателя. Мы уже высказывали свое мнение о целесообразности повсеместного запрета двухтактных двигателей.

Иное дело четырехтактный двигатель. Здесь полный цикл занимает два оборота коленчатого вала, то есть 720°. Однако в погоне за лучшей вентиляцией и наполняемостью цилиндров на высоких оборотах двигателя фазы ВЫПУСК и ВПУСК взаимно проникают на «чужие» территории. В некоторых двигателях угол взаимного пересечения упомянутых фаз (ф) достигает 60° (рис. 2).

Это приводит на малых оборотах (особенно в режиме резкого дросселирования) к потерям топлива до 6 %. Поэтому в некоторых современных двигателях используют системы газораспределения с регулируемым углом

В двигателе происходит еще один достаточно неочевидный и любопытный процесс - воздушно-топливная смесь, находящаяся в непосредственном контакте со стенками камеры сгорания, как бы «прилипает» к стенкам. Это явление имеет место несмотря на то, что в камере сгорания возникает вихрь, и скорость его достигает максимума именно у стенок (до 100 м/с).

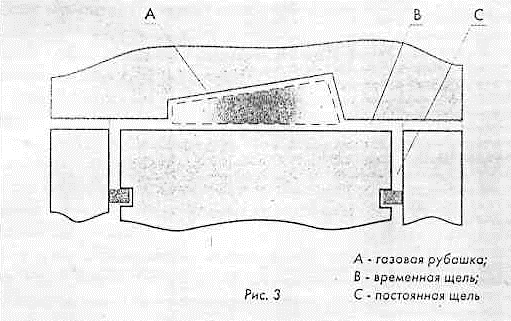

С одной стороны, это явление оказалось явно полезным для двигателя. «Бесплатная» газовая рубашка прекрасно защищает двигатель от потерь тепловой энергии горячих газов в стенки камеры сгорания (рис. 3).

У газовой рубашки есть только один враг - это детонация. При сильной детонации создаются мощные ударные волны, которые разрушают газовую рубашку. Двигатель начинает перегреваться, а температура выхлопных газов резко падает, примерно на 150°С. Известны двигатели, в которых этим явлением даже попытались воспользоваться для устранения детонации путем размещения специальных датчиков-измерителей температуры выхлопных газов в каждом цилиндре.

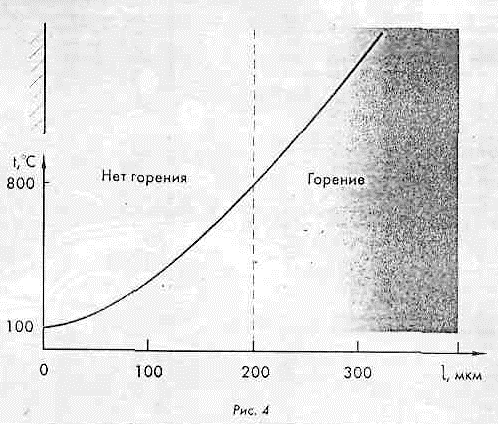

Однако, с другой стороны, газовая рубашка имеет толщину около 200 мкм, и в ней «прячется» около 2 % топлива. Топливо в газовой рубашке по определению не может гореть, так как температура в пристеночной зоне ниже 800°С (рис. 4).

Аналогичные процессы происходят и в щелях между стенками цилиндра и поршнем. Следует лишь разделить щели на временные и постоянные. Временные щели создаются в момент достижения поршнем верхней мертвой точки (ВМТ) между дном поршня и головкой цилиндра (зоны выжимки).

Постоянная щель существует между стенками поршня и цилиндра в зоне выше первого кольца. В этой щели, как правило, наблюдаются отложения продуктов неполного сгорания топлива (кокса).

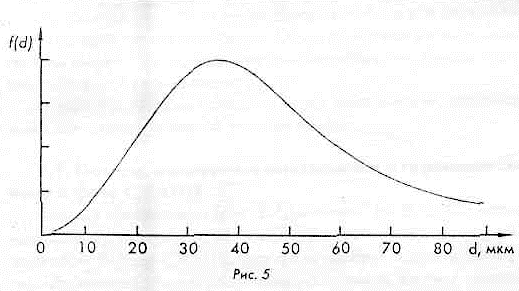

Существующие системы питания двигателей формируют воздушно-топливную смесь в виде аэрозоли, то есть топливо поступает в цилиндр двигателя в виде капелек. Принцип действия используемых систем питания таков (в карбюраторах - распыление эмульсии, в инжекторах - создание щели переменного сечения), что размеры капелек топлива непостоянны и подчиняются закону распределения, близкому к гауссовскому, с математическим ожиданием 30...40 мкм и наличием капелек с диаметром свыше 150 мкм (рис. 5). Это при условии, что система питания исправна.

Хорошо известно, что жидкое топливо (как и твердое) не горит. Горит смесь газообразного топлива и воздуха. Капелька топлива, находясь в воздухе, особенно при повышении температуры, постоянно окружена слоем пара, который она теряет при своем движении.

Отсюда следует важный вывод: пока в воздушно-топливной смеси присутствуют капельки топлива, эффективное богатство смеси ниже расчетного. Поэтому на холостых оборотах, особенно при запуске двигателя, воздушно-топливная смесь обогащается. Капельки топлива являются своеобразными замедлителями горения. Если капелька топлива имеет оптимальные размеры, то ее горение продолжается примерно до 90° фазы РАСШИРЕНИЕ, что полезно для повышения крутящего момента. Если же капелька слишком большая, и топливо не успевает вовремя испариться и сгореть, тогда этот процесс продолжается в выпускной системе. Очевидно, что с повышением частоты вращения коленвала двигателя этот процесс усугубляется, а потери растут.

Отсюда можно сделать еще один важный вывод: идеальная воздушно-топливная смесь должна содержать «калиброванные» капельки топлива, размеры которых должны меняться в зависимости от частоты вращения коленвала двигателя.

Этот вид потерь топлива наиболее понятен с точки зрения физики. Действительно, хотя процесс горения топлива представляет собой ряд цепных реакций, конечный итог определяется балансом двух составляющих:

Если кислород заканчивается, то «лишнее» топливо по определению не может сгореть. Оно переходит в разряд потерь и «вредных выбросов».

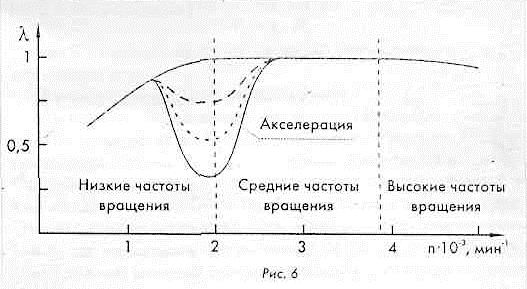

Как уже упоминалось, обогащенная воздушно-топливная смесь чаще всего соответствует режимам холостого хода при дросселировании и неисправности системы питания (рис. 6).

«Дорога ложка к обеду». «Воду в решете не носят». «Весь пар ушел в гудок».

Народная мудрость не знает ограничений, на все случаи жизни существует меткая пословица. Однако в вопросе о к.п.д. двигателя мы имеем столько неоправданных потерь, что список пословиц становится весьма значительным.

Теперь рассмотрим потери второго вида энергии, используемой в двигателе - тепловой энергии газов.

Как уже упоминалось (рис. 3, «Двигатель» № 2 - 2003), модель идеального двигателя может быть представлена в виде поршня с пружиной. В фазе СЖАТИЕ (это фаза потерь) поршень принудительно сжимает относительно слабую пружину. Ее сила противодействия (Рс) определяется механическим сжатием газа, т.е. растет пропорционально текущей степени сжатия є:

Рс = ро • є • m

где: р0 - исходное давление газа в цилиндре (в положении НМТ);

m - коэффициент, учитывающий повышение температуры сжимаемого газа.

При достижении поршнем ВМТ начинается фаза РАСШИРЕНИЕ, а сила пружины становится равной

Рр = к-Рс

где к - коэффициент, учитывающий повышение температуры сгоревшего газа.

В реальности картина несколько иная.

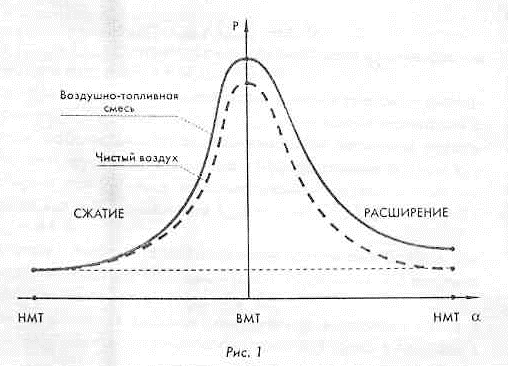

Во-первых, «поведение» воздушно-топливной смеси при сжатии отличается от «поведения» инертного газа. На рис. 1 приводятся индикаторные диаграммы двигателя без горения. При сжатии воздушно-топливной смеси по сравнению с чистым, воздухом давление и температура заметно повышаются. Это объясняется тем, что при нагреве воздушно-топливной смеси до нескольких сотен градусов начинается «холодная» (без горения) реакция окисления топлива, которая сопровождается выделением тепловой энергии. Таким образом, топливо в фазе СЖАТИЕ теряет свою калорийность. Этому способствует наличие в двигателе раскаленных поверхностей (свеча зажигания, выпускной клапан). Счастье, что эти потери не превышают нескольких процентов.

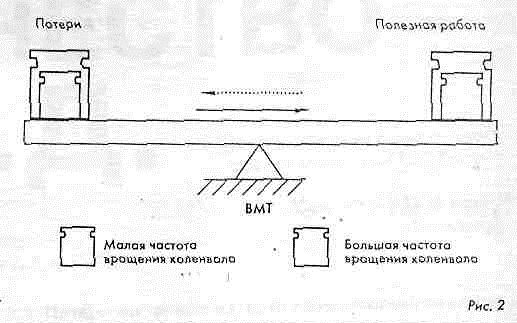

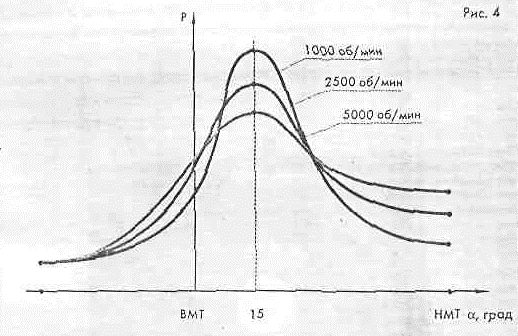

Во-вторых, горение воздушно-топливной смеси не происходит мгновенно (опять же к счастью), а требует значительного времени. Финиш горения достаточно строго задан - это примерно 15° после ВМТ. Поэтому старт горения (зажигание) определяется частотой вращения коленвала двигателя ω. Понятно, чем выше ω , тем больше угол опережения зажигания α. Это означает, что тепловая энергия газов все больше выделяется в фазе СЖАТИЕ и все сильнее убывает в фазе РАСШИРЕНИЕ. То есть сила пружины Рс, которая противодействует поршню, становится все больше, а сила пружины Рр, которая совершает полезную работу, становится все меньше.

Таким образом, потери нарастают с двойной скоростью. Наступает момент, когда двигатель «визжит» на высоких оборотах, а крутящего момента нет. Тепловая энергия газов никуда не исчезла, ее вдоволь, но она выделилась слишком рано. «Дорога ложка к обеду».

Первопричиной этих огромных потерь является неоправданно долгое горение воздушно-топливной смеси, а понятие «потери» носит условный характер (рис. 2).

В отличие от предыдущих, потери из-за декомпрессии физически абсолютно прозрачны. Как народная мудрость не рекомендует воду в решете носить, так не рекомендуется эксплуатировать двигатель с низкой компрессией. Декомпрессия может иметь несколько причин:

В результате из-за неплотностей в камере сгорания и. цилиндре происходит стравливание газа высокого давления, т. е. возникают прямые потери тепловой энергии вместе с самим газом. Кроме этого, могут быть и другие негативные последствия, например, экологические.

Однако в отличие от потерь тепловой энергии потери из-за декомпрессии растут с уменьшением частоты вращения коленвала двигателя. Это объясняется прямой зависимостью потерь от времени воздействия разности давлений (закон Ома в пневмотехнике).

Природа этих потерь также очевидна. Представьте себе, что вы живете в большой металлической бочке. На дворе минус 40 °С, вы сжигаете дрова в буржуйке, пытаетесь поднять температуру воздуха внутри бочки до плюс 20 °С. Вряд ли у вас это получится, так как по сути вы пытаетесь «топить улицу». Разница между двигателем и этим примером в том, что горение идет по всему объему «бочки», недаром это двигатель «внутреннего сгорания». Горение происходит циклично, максимальная температура достигает 2500°С, а температура стенок двигателя примерно 95°С. Чем больше разность температур, тем больше потери тепла (закон Ома в теплотехнике). Поэтому самые большие потери там, где самая высокая температура. В соответствии с Махе-эффектом это область начала горения, где располагаются свеча зажигания и начальная часть спиральной траектории горения.

Следует отметить, что расчет тепловых потерь в стенки двигателя весьма затруднен. Объясняется это сложной формой и динамичностью объемного градиента температур, влиянием эффекта «газовой рубашки» (см. «Двигатель» № 4 - 2003), турбулентностью, различной температурой внутренней поверхности стенок камеры сгорания, различной теплопроводностью отдельных фрагментов камеры сгорания и т.д.

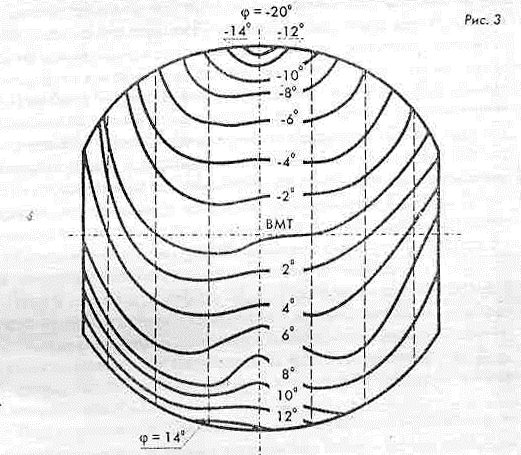

На рис. 3 показано, как влияют стенки камеры сгорания на скорость горения воздушно-топливной смеси, находящейся в состоянии покоя. «Холодные» стенки камеры сгорания заметно замедляют процесс горения.

Используя эмпирические данные, можно оценить потери тепловой энергии газов в стенки двигателя значением порядка 20 %.

Наконец, мы подошли к самым известным и, по мнению специалистов, самым большим потерям тепловой энергии в выхлопную трубу. Считают данные потери весьма просто, используя соотношение:

k2.4 = (Tмин/Tмакс)•100%

где Тмакс и Тмин - соответственно максимальная и минимальная температуры газа в фазе РАСШИРЕНИЕ.

Как известно, двигатель работает в очень широком диапазоне режимов. Значения Тмакс и Тмин тесно коррелированны с режимом работы двигателя. Минимальная величина потерь к2.4 соответствует холостому ходу. Максимальные потери к2.4 характерны для режима максимальной нагрузки и частоты вращения вала. В этом случае Тмакс = 2500 °С, Тмин =1100 °С,

В случае с газовым топливом данные потери еще больше, так как выше температура выхлопных газов. Напомним, что паровоз работал при температуре пара 150 °С.

Чем объясняется высокая температура выхлопных газов в двигателях, работающих на легком топливе? Дело в том, что в камере сгорания топливо сгорает не полностью, а только на 70...80 %.

Далее, когда поршень движется вниз, продолжается его догорание. Это позволяет двигателю поддерживать высокое давление в цилиндре (рис. 4), а следовательно, и температуру выхлопных газов.

С повышением частоты вращения вала время на догорание сокращается, а температура выхлопных газов повышается. Наступает момент, когда топливо догорает уже в выхлопной трубе. Например, на спортивных машинах выхлопные трубы, находящиеся непосредственно у двигателя, раскаляются докрасна («полный гудок»).

С газовым топливом проблем еще больше. Октановое число газа выше, чем у бензина, поэтому загорается оно хуже, горит медленнее, догорает позднее.

«Почему у дятла не болит голова?» Вопрос для клуба «Что? Где? Когда?».

«Сила есть - ума не надо».

Однажды любопытные ученые измерили, что максимальная скорость, с которой движется клюв дятла в момент удара, равняется скорости пули. Возник законный вопрос – «почему у дятла не болит голова?», а точнее – «почему у дятла целы мозги?»

Используя самую современную технику, удалось получить удивительный результат. Оказывается, несмотря на всю неестественность и сложность реализации, голова дятла движется строго по линейной траектории. Только такой - линейный закон движения позволяет самортизировать мозг дятла.

Однако вернемся к двигателю, а точнее к его поршню. На мой взгляд, у поршня и у головы дятла есть кое-что общее - необходимость двигаться линейно. Рассмотрим потери третьего вида энергии, используемой в двигателе, - линейной механической энергии поршня.

Кольца являются важными элементами поршня. Они выполняются разрезными из специальных сплавов и устанавливаются в специальные канавки в верхней части поршня (у дна). Обладая в свободном состоянии диаметром большим, чем диаметр цилиндра, они позволяют обеспечить высокую компрессию и отвод тепла от поршня. Нижнее кольцо снимает с цилиндра излишки масла (имеет специальную конструкцию) и называется маслосъемным.

Кольца постоянно поджаты к внутренней поверхности цилиндра и работают как своеобразный тормоз. Это приводит к соответствующим потерям на трение. Указанные потери зависят от многих факторов:

Таким образом, как работа поршня, так и потери на трение поршневых колец носят импульсный характер. По оценке специалистов в среднем данные потери составляют 70 % от суммарных потерь на трение в двигателе.

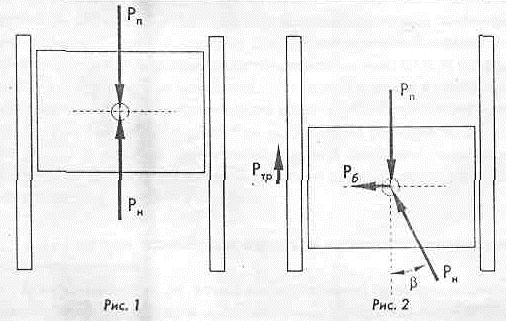

Следует отметить, что, если бы суммарный вектор давления горящих газов на дно поршня Рп и вектор реакции нагрузки Рн всегда были на одной линии и эта линия была бы осью симметрии поршня и цилиндра, то никаких иных потерь на трение (кроме указанных в п. 3.1) не было бы (рис. 1).

Но, к сожалению, это не так. Первым виновником отклонения от идеального решения является асимметричный характер кривошипно-шатунного механизма. Симметрия наблюдается только в верхней и нижней мертвых точках. Как только шатун отклоняется от оси симметрии, отклоняется и вектор реакции нагрузки, что приводит к появлению боковой силы РБ. Сила РБ направлена относительно оси симметрии в противоположную сторону от отклонения шатуна (рис. 2). Величина силы РБ = Рп tgβ, где β -угол отклонения шатуна от оси симметрии цилиндра.

Угол β колеблется от 0 до ±βмакс. Последняя величина зависит от соотношения радиуса коленвала R и длины шатуна L. Компромисс между размерами двигателя и потерямина трение ограничивает соотношение L/R в пределах 3...4,5. Это означает, что βмакс не превышает 20°, а максимальное значение РБ примерно в 3 роза меньше силы Pп.

Под воздействием боковой силы поршень отклоняется от идеального линейного движения на величину зазора между поршнем и цилиндром в плоскости, проходящей через ось симметрии и перпендикулярной оси пальца поршня.

В связи с тем, что взаимодействующие поверхности имеют цилиндрическую форму, в узкой центральной области контактного пятна возникает сила трения Рур, которая направлена против вектора силы Рп. Помимо потери механической энергии поршня сила РТР приводит к дополнительному нагреву двигателя и износу трущихся поверхностей пары «поршень – цилиндр». Учитывая, что сила Р6 меняется по гармоническому закону, износ цилиндра носит специфический (асимметричный бочкообразный) характер. При этом кольца начинают играть негативную роль, так как имеют очень острые и твердые грани. Поршень с кольцами превращается по сути в своеобразный металлорежущий инструмент. Максимальные потери и износ происходят при максимальных нагрузках. Поэтому потери на трение из-за асимметричной реакции шатуна являются одной из основных причин неработоспособности двигателя при больших нагрузках.

Понятие инерции свойственно любому телу, так как любое тело обладает массой. Если тело неподвижно, это инерция покоя. Если тело движется, это инерция движения или кинетическая энергия.

Поршень совершает возвратно-поступательное движение, то есть у него есть два крайних положения (мертвые точки), где скорость равна нулю, а поршень меняет направление движения. Примерно в середине пути поршень достигает максимальной скорости VП. Она определяется оборотами двигателя и линейными размерами основных элементов двигателя (R и L).

За полный цикл поршень делает четыре разгона и четыре торможения. Условия взаимодействия поршня с поверхностью цилиндра во всех фазах существенно различные. Однако это не означает, что вся кинетическая энергия поршня уходит в потери, так как большая часть ее рекуперируется. К потерям можно отнести примерно 25 %.

Учитывая, что кинетическая энергия поршня определяется квадратом скорости поршня, инерционные потери становятся заметными только при высокой частоте вращения вала двигателя.

Существует еще одна разновидность инерционных потерь поршня, известная как потери на «перекладывание поршня». Дело в том, что центр тяжести поршня, как правило, не находится на оси симметрии пальца. Вследствие этого в мертвых точках возникает момент силы, который поворачивает поршень вокруг пальца в пределах зазоров между поршнем и цилиндром. Это приводит к кратковременному заклиниванию поршня. К счастью, линейная скорость поршня при этом практически равна нулю. Однако при максимальной частоте вращения вала эти потери все-таки становятся заметными.

Сущность таких потерь подробно описана в статьях «Новые возможности свечи зажигания» - № 6 - 2002 и № 3 - 2003. Поэтому кратко напомним, о чем шла речь.

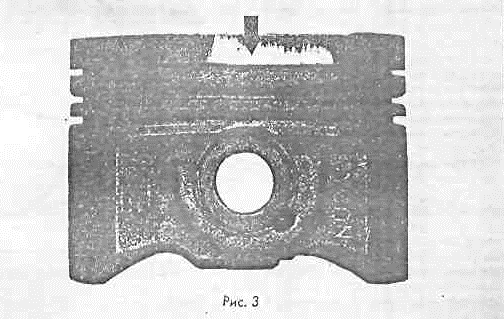

В области 15° после верхней мертвой точки (ВМТ) заканчивается горение воздушно-топливной смеси со скоростью около 1,5 км/с. Поскольку процесс горения завершается в одном углу камеры сгорания, поршень наносит сильный локальный удар краем дна о поверхность цилиндра. Это приводит к кратковременному заклиниванию поршня. С ростом нагрузки данный динамический тормоз становится все сильнее до полной остановки двигателя, то есть коэффициент преобразования механической энергии поршня в механическую энергию вращения коленчатого вала кз $ приближается к нулю. Вот почему двигатель не способен работать на больших нагрузках. На рис. 3 приведена фотография поршня двигателя автомобиля Volkswagen Golf 1,6, на которой стрелкой указано место разрушения вследствие описанного эффекта.

К этому месту статьи хотелось бы особенно привлечь внимание специалистов. Итак, после многочисленных потерь химической энергии топлива, тепловой энергии горящих газов и линейной механической энергии поршня все, что осталось, преобразуется в механическую энергию вращения вала. Делается это с помощью кривошипно-шатунного механизма. По мнению «авторитетов», механические потери здесь практически равны нулю, ведь «все вращается и все смазано». На самом деле мы видим совершенно иную (безрадостную) картину.

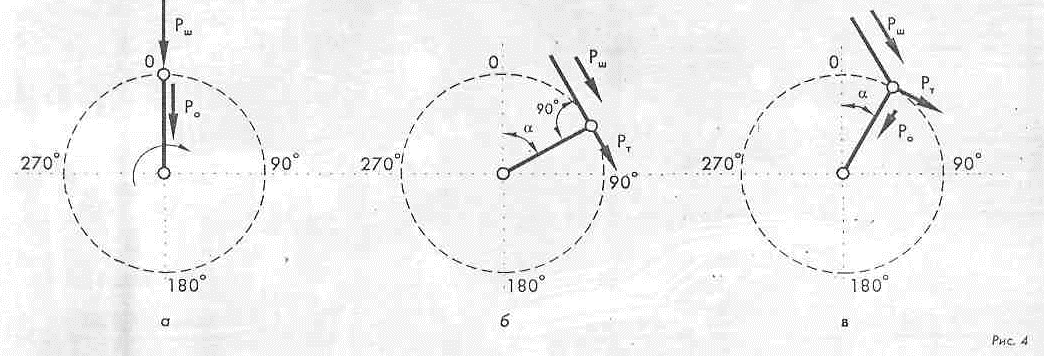

В положении ВМТ (α = 0) (рис. 4, а) вектор силы шатуна Рш направлен строго в ось коленчатого вала, при этом динамическая сила в колене шатуна Ро = Рш. При а (90° - β) вектор Рш образует с коленом вала прямой угол (рис. 4, б). Это означает, что Рш = Рт (тангенциальная сила). Во всех иных случаях (рис. 4, в) вектор силы Рш разлагается на две составляющих:

Ро = Рш cos(α + β);

Рт=Ршsin(α+β),

где Рш = Pп/cosβ.

Как известно, крутящий момент обеспечивает сило Рт. А что делает динамическая сила Ро? Она преобразуется опять-таки в тепло как результат скользящего удара металла о металл. Никакая смазка не может помешать этому. Оценим реальное соотношение получаемых энергий.

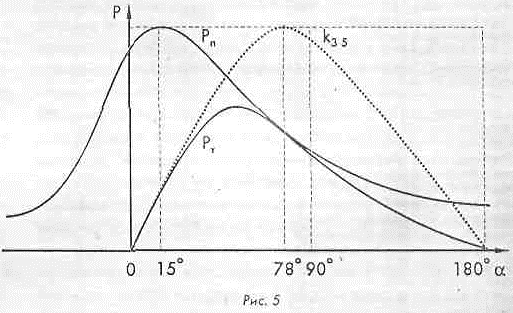

На рис. 5 изображены графики силы давления газов на дно поршня Рр, коэффициента потерь К3.5 и тангенциальной силы Pт от угла α. Из графиков следует, что во время рабочего такта интегрально сила давления поршня Рп преобразуется в крутящий момент только на 33 %, или всего на одну треть! Следовательно, две трети энергии поршня превращаются в тепло! Такова плата за преобразование одного вида механической энергии в другой.

Оказывается, что основным виновником нагрева двигателя является не горение, не трение, ...а «удары в кость», регулярно возникающие в механизме взаимного преобразования двух видов движения. Причем в процентном отношении эти потери постоянны и не зависят от режимов работы двигателя. Воистину, «сила есть - ума не надо».

Начинает рассеиваться туман «таинственной» неэффективности двигателя.

«Ты куда, Одиссей, от жены, от детей?»

Итак, химическая энергия топлива Et после ряда преобразований (см. «Двигатель» №2 - 2003) превратилась Б желанную механическую энергию вращения вала Е4. Казалось бы, конец мукам, и потерям. Вперед, к нагрузке, например, к колесам. И, подобно Одиссею, автомобиль устремится в туманную даль. Но не тут-то было! Как Одиссею часть своей энергии приходилось тратить на семью, так и нам придется заметную часть энергии Е4 отдать на жизнеобеспечение двигателя. А иначе... двигатель не сможет работать. Судите сами.

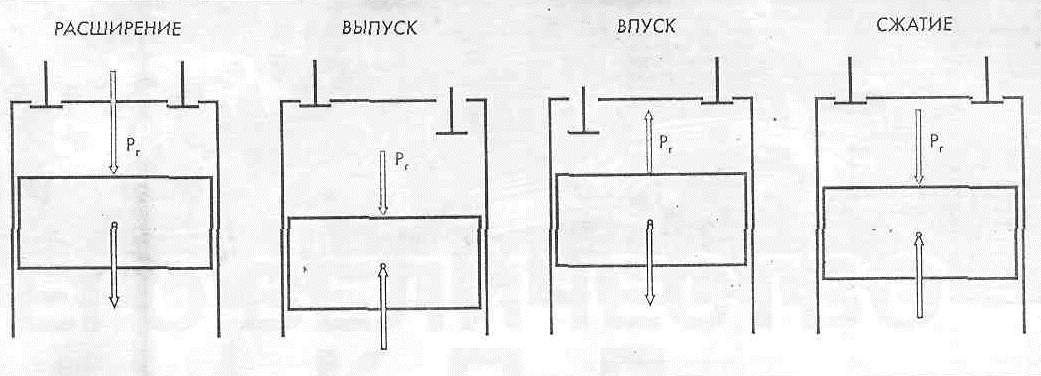

Как вы знаете, двигатель, работающий по принципу Отто, имеет четыре фазы своей работы. Одна фаза рабочая - РАСШИРЕНИЕ и три фазы подготовительные: ВЫПУСК, ВПУСК и СЖАТИЕ. На рисунке приводится упрощенная схема, поясняющая работу двигателя. Зеленая стрелка означает направление хода поршня. Фиолетовая стрелка Рг - направление и силу давления газов на поршень.

Нетрудно заметить, что только в фазе РАСШИРЕНИЕ обе стрелки совпадают по направлению, при этом сила Рг имеет большую величину. Поэтому фаза РАСШИРЕНИЕ и называется рабочей, так как она дает положительное приращение энергии.

Напротив, у всех остальных фаз (ВЫПУСК, ВПУСК и СЖАТИЕ) упомянутые стрелки направлены в противоположные стороны. Поэтому они и называются подготовительными. Учитывая, что энергия к поршню от вала поступает через низкоэффективный (см. «Двигатель» № 6 - 2003) кривошипно-шатунный механизм, то суммарные потери Е4 | умножаются на к3.5 и составляют не менее 10 %.

Нетрудно догадаться, что, учитывая вышесказанное, двухтактные двигатели имеют преимущество перед четырехтактными. Ведь в двухтактном двигателе все три подготовительные фазы укладываются в один подготовительный такт. Но, как известно (см. «Двигатель» № 4 - 2003), платой за такое уплотнение являются большие потери топлива в выхлопную трубу и крайне плохая «экология». По этой причине двухтактные двигатели повсеместно начали запрещать. Однако нашлась одна ранее никому не известная фирма Orbital. Engine Company (Австралия), которая возродила интерес мировых производителей двигателей к «двухтактнику». Благодаря непосредственному впрыску в камеру сгорания двухтактный двигатель избавился от своих «классических» пороков. А преимущества остались. В итоге фирма Orbital со штатом чуть более 100 человек котируется на Нью-йоркской бирже.

Как известно, двигатель - это не только поршень, цилиндр и кривошипно-шатунный механизм. Это еще целый ряд систем «жизнеобеспечения»: газораспределения, питания, смазки, охлаждения, зажигания, контроля, управления и др. Эти системы нуждаются в механической энергии вращения и/или в электрической энергии, которая вырабатывается электрогенератором.

Начнем с газораспределительной системы. Основными элементами данной системы являются клапаны, пружины и кулачковый вал. Для обеспечения высокой компрессии в камере сгорания, а также высокого «быстродействия» клапанов применяют весьма жесткие (по-10 кгс) пружины клапанов. Поэтому для вращения кулачкового вала 4-цилиндрового двигателя требуется заметная механическая энергия. В современных двигателях с четырьмя клапанами на цилиндр используются два кулачковых вала, что означает удвоение потерь механической энергии. Это подтолкнуло некоторые фирмы к использованию нестандартного конструкторского решения: «четыре клапана - один кулачковый вал». Другие фирмы пытаются перейти на электрическое управление клапанами, но там свои проблемы и не меньшие потери. Поэтому широкого применения такие новации не нашли.

Системы питания, смазки и охлаждения в определенном смысле похожи. Всюду используются насосы. Лишь в системе охлаждения используется и жидкостной насос и воздушный вентилятор.

Обратим внимание на любопытный парадокс. Чем больше потери химической энергии топлива Е|, тепловой энергии газов Е2 и линейной механической энергии поршня Е3, тем больше потери механической энергии вращения вала Е4. Ведь двигатель необходимо больше питать, смазывать и, особенно, охлаждать. Это верный признак ошибочной системы.

Однако самым большим внутренним потребителем энергии Е4 является электрогенератор. Дело в том, что в двигателе обязательно используется электрическая энергия. Так, она нужна (в большом количестве) для стартера при пуске двигателя, для работы системы зажигания, а при применении впрысковой системы питания - также для обеспечения работы системы контроля и управления. Кроме того, в любом транспортном средстве в ночное время возрастает потребление электроэнергии на освещение, особенно в режиме «дальний свет». Но более всего электроэнергию потребляет кондиционер. Конечно, в умеренной климатической зоне России кондиционер не очень актуален. Но есть много теплых и горячих стран, где автомобилей без кондиционеров не бывает. Так, например, в Израиле на автомобиле с объемом двигателя 1,6 л и менее уже «не покатаешься». Кондиционер «съедает» около 30 % мощности двигателя, и автомобиль становится «тупым». Таким образом, коэффициент потерь k4 2 колеблется от 5 до 35 %. Тем, кто захочет ездить в комфортных условиях и порезвее, придется покупать автомобиль с двухлитровым двигателем, но тогда придется платить вдвое более высокие налоги.

Инерционные потери вращающихся тел определяются более сложно, чем у тел, движущихся линейно. Первоочередное значение при вращении имеет не масса, а радиус тела. Каждый грамм массы развивает момент силы пропорционально квадрату радиуса вращения и частоте вращения. Поэтому в двигателе основным «виновником» инерционных потерь вращения является маховик. Его специально установили в двигатель для того, чтобы поршни могли проходить мертвые точки на холостом ходу. Но при резком дросселировании двигателя, когда движущийся автомобиль необходимо быстро разогнать, маховик становится серьезной дополнительной нагрузкой, своеобразным балластом. На спортивных автомобилях маховик двигателя значительно облегчен, хотя и это не всегда правильное решение. Были случаи, когда такие маховики разрушались.

Следует отметить, что помимо вышеперечисленных потерь энергии Е4 есть и другие. Например, потери на трение и вибрации из-за изменения центра тяжести двигателя при его работе. Но ими можно пренебречь. Гораздо заметнее, например, влияние вибрации на здоровье людей. гЛ

«Пили, ели - веселились, подсчитали - прослезились».

Итак, в течение года на базе новой теоретической модели двигателя мы анализировали его 16 основных видов потерь энергии. Наступил момент подвести итоги и определить к.п.д. двигателя.

Представим потери двигателя в виде таблицы. На первый взгляд поразительно, что сумма максимальных значений потерь превысила 400 %. Если учесть, что потери последующих видов энергий оценивались по остаточному принципу от предыдущих, то сумма потерь, приведенная к первому виду энергии (химической энергии топлива) будет значительно больше. Однако никакой несуразности в этом нет. Дело в том, что максимальные значения всех потерь нельзя арифметически складывать, так кок они наступают на разных режимах, более того, при разных углах поворота коленчатого вала. Двигатель прост, но не прост принцип его действия.

Еще раз обратимся к зависимости крутящего момента от частоты вращения вала двигателя. На рис. 1 изображена условная зависимость М(ю). На ней выделены пять зон крутящего момента:

Наличие зоны 1 обусловлено в основном механическими потерями линейной энергии поршня: к34 - потери из-за асимметричного горения смеси и к3.2 потери на трение из-за ассиметричной реакции шатуна.

Наличие зоны 2 (переходной) объясняется теми же потерями к34 и к32» которые не достигли еще больших значений. На стыке зон 1 и 2 есть узкая зона неустойчивой работы двигателя (говорят, что двигатель «козлит»).

Зона 3 (рекомендуемая к использованию) соответствует средней частоте вращения вала двигателя, когда ни один из видов потерь не приблизился к своему максимуму.

Зона 4 (резкого падения крутящего момента) характерна для повышенной частоты вращения вала двигателя и связанных с этим ростом потерь: к2.1 - потери, вызванные окислением и горением топлива в фазе СЖАТИЕ, к2.4 -потери в выхлопную трубу и к1.3 -потери из-за больших размеров капель топлива.

Зона 5 - нерабочая зона двигателя, так как суммарные потери возросли настолько, что энергии хватает только на обслуживание самого себя, а в нагрузку отдать нечего. Двигатель «визжит», но не тянет.

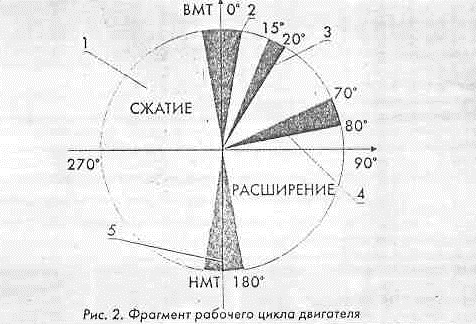

Теперь, рассмотрим фрагмент рабочего цикла двигателя (рис.2), содержащего фазы СЖАТИЕ и РАСШИРЕНИЕ. Данный фрагмент также можно разделить на пять зон (секторов) угла поворота коленчатого вала (а).

Сектор 1 - фаза СЖАТИЕ (так же как ВПУСК и ВЫПУСК) это зона потерь (см. № 1 - 2004).

Сектор 2 (в области ВМТ) текущие осевые потери k3.5 - достигают 100 %, то есть эффективность преобразования кривошипно-шатунного механизма равна нулю. Двигатель работает благодаря инерции вращения.

| № | Вид энергии Наименование потерь | Величина потерь, % | Приоритет потерь | и | |

|---|---|---|---|---|---|

| 1 | Химическая энергия топлива | 1.1. Прямые потери в выхлопную трубу | 0,1...6 | к,=0,98 | |

| 1.2. Потери из-за неполного сгорания в пристеночном пространстве и щелях | 2 | ||||

| 1.3. Потери из-за больших капель топлива | 0,1...5 | ||||

| 1.4. Потери из-за богатой воздушно-топливной смеси | 0...20 0,2...30 | 8 | |||

| 2 3 | Тепловая | 2.1. Потери, вызванные окислением и горением топлива в фазе СЖАТИЕ | 7 | кз=0,6 | |

| энергия газов | 2.2. Потери из-за декомпрессии | 0,1...5 | |||

| 2.3. Потери в стенки камеры сгорания и цилиндра | 10...25 | 5 | |||

| 2.4. Потери в выхлопную трубу | 30...44 | 4 | |||

| Линейная механическая энергия поршня | 3.1. Потери на трение поршневых колец о цилиндр | 1...5 | к3=0,35 | ||

| 3.2. Потери на трение из-за асимметричной реакции шатуна | 2...50 | 3 | |||

| 3.3. Инерционные потери | 0...5 | ||||

| 3.4. Потери из-за асимметричного горения | 5...100 | 2 | |||

| 3.5. Осевые потери (потери в кривошипно-шатунном механизме | ~67 | 1 | |||

| 4 | Механическая энергия вращения вала | 4.1. Потери на подготовительные фазы | 2...10 | 9 | КгО,9 |

| 4.2. Потери на работу вспомогательных механизмов и устройств | 5...35 | 6 | КгО,9 | ||

| 4.3. Инерционные потери | 0...5 | ||||

| Kmax>sl4% | |||||

Сектор 3 (α — 15...20°) - зона завершения горения воздушнотопливной смеси в камере сгорания. Потери из-за асимметричного горения кзд достигают максимума на время около 200 мкс.

Сектор 4 (α = 70...80°) - зона максимального отклонения шатуна от оси симметрии цилиндра Осевые потери k3.5 равны нулю, а потери на трение из-за асимметричной реакции шатуна к3.2 и потери на трение поршневых колец k3.1 достигают максимума.

Сектор 5 (в области НМТ) аналогично сектору 2 потери к35 достигают 1 00 %, но при значительно меньшем давлении.

Таким образом, определить к.п.д. двигателя совсем не просто. Используя интегральную оценку кмакс за один рабочий цикл в зоне 3 как кмакс = 1П4 кімакс, мы получили кмакс около 14 %.

Это означает, что реальный к.п.д. двигателя во всем диапазоне режимов работы колеблется к = 0... кМАКС.

Так, к.п.д. двигателя автомобиля в городском цикле равен 7 % (!). Как видим, это далеко от общепринятых 30...40 %.

В 1997 г. в журнале «За рулем» была описана неудачная судьба первого серийного электромобиля EV1, созданного корпорацией «Дженерал моторс». Корпорация потратила огромные деньги на разработку EV1 и выпуск первой серии в количестве 30 тысяч электромобилей. Была проведена дорогая массированная реклама, в первую очередь рассчитанная на жителей Калифорнии. Были сделаны 50-процентные дотации и многое другое. Тем не менее, удалось продать только 15 тысяч этих автомобилей. Через пару лет программу свернули, а непроданные машины положили под пресс.

Мы не будем анализировать причины неудачной попытки внедрения электромобиля. Это не является предметом данной статьи. Гораздо важнее, что в процессе эксплуатации EV1 были получены удивительные результаты, оставленные без должного внимания. Было подсчитано, что количество электроэнергии, затраченной EV1 массой около 1,5 т на преодолении пути в 100 км, эквивалентно энергии, заключенной менее чем в одном литре бензина.

Этот результат вызвал огромное недоумение у американских специалистов, ведь аналогичный автомобиль на 100 км тратит в среднем около 10 л бензина. Действительно эти цифры невозможно объяснить, если за основу брать к.п.д. двигателя порядка 30...40 %. Однако, если к.п.д. равен 7 %, то эти цифры прекрасно объясняются.

Возникает крайне актуальный вопрос: возможно ли создать «революционный двигатель» с гораздо более высоким к.п.д.? Несмотря на общепринятый пессимизм в этом вопросе, следует безусловно ответить - да!

«Не так страшен черт, как его малюют».

Откуда следует уверенность в возможности создания революционного двигателя? Это наличие «истинных систем» (см. «Журнал НОУ-ХАУ», 1995, № 1-2), которые в первую очередь отличаются предельной экономичностью. Понятие «истинная система» является универсальным, то есть не имеет исключений. Поэтому обязательно должен быть «истинный» двигатель - предельно экономичный и эффективный.

Проанализируем последовательно все 16 видов потерь энергий в существующем двигателе и выясним возможность их минимизации.

Чтобы исключить прямое попадание топлива из впускного тракта в выпускной есть несколько возможностей:

Есть единственный способ устранения пристеночных эффектов - повысить температуру стенок камеры сгорания до 700 °С. Это возможно реально осуществить, используя теплоизоляционное покрытие стенок камеры сгорания.

Предельным решением данной проблемы является использование гомогенной смеси, когда топливо измельчено до молекулярного уровня и однородно смешано с воздухом. В обедненной гомогенной смеси топливо сгорает полностью во фронте пламени.

При решении проблем 1.2 и 1.3 необходимость в обогащении воздушно-топливной смеси сама собой отпадает.

Для уменьшения данных потерь есть несколько путей:

Для достижении максимальной компрессии необходимы высокая точность и чистота сопрягаемых поверхностей. Кроме того, должен быть исключен износ движущихся сопряженных поверхностей. В свою очередь необходимо исключить давление поршня на цилиндр.

Аналогично 1.2. решением проблемы является создание теплоизоляционного покрытия всех поверхностей, имеющих контакт с горячим газом, особенно в камере сгорания, где самая высокая температура.

Для снижения температуры выхлопных газов требуется повышать степень расширения. Реально существует возможность повышения степени расширения до двух раз.

Самым радикальным решением данной проблемы является отказ от колец. Теоретически это возможно при выполнении следующих условий:

Не исключается при этом применение специальных (алмазоподобных) покрытий.

Классический кривошипно-шатунный механизм должен быть заменен принципиально иным,; в котором отсутствуют боковые силы давления на поршень.

Для снижения данных потерь возможны следующие пути:

Решение данной проблемы скрывается в самом названии потерь. Для полного исключения потерь данного вида необходимы:

Существуют механизмы взаимного превращения двух видов механической энергии, у которых коэффициент преобразования примерно в два раза выше, чем у кривошипно-шатунного механизма (Баландина и др.). Однако они обладают рядом существенных недостатков: у них возникает проблема замкнутых размерных цепочек, имеются локальные бесконечные силы давления, они несимметричны и отличаются переменным положением центра масс. Тем не менее, возможен механизм, лишенный перечисленных недостатков.

Предельному сокращению данных потерь может способствовать отказ от четырехтактного режима работы и переход на двухтактный режим, а также аксиальная конструкция двигателя.

Общее сокращение различных потерь автоматически приводит к сокращению потерь на работу вспомогательных механизмов, так как требуется меньше топлива и смазки. Можно отказаться от жидкостного охлаждения. Кроме того, полезно отказаться от кулачковых валов, обуславливающих относительно большие потери.

Снижение данных потерь возможно путем уменьшения веса и диаметра вращающихся частей. Целесообразно сокращение числа цилиндров посредством перехода на двухтактный режим.

Сведем в единую таблицу результаты нашего анализа (см. ниже).

Таким образом, используя системный подход и минимизируя все потери, можно создать "революционный" двигатель с к.п.д. практически в 4 раза выше существующего!

Кроме того, он должен "тянуть" практически от нулевых оборотов. Это позволит отказаться от привычной коробки передач и создать автомобиль с одной педалью - "скорость движения". Автомобиль среднего класса должен потреблять около 1,5 л на 100 км с идеальной экологией без нейтрализаторов.